MS-1086S系列水下抗冲磨环氧砂浆

(干燥、潮湿、水下均可使用)

一、产品介绍

二、应用领域

1. 水工建筑物泄洪洞、过流面的冲磨蚀和气蚀保护;

5. 混凝土结构的抗碳化保护以及碳化破坏后的修复;

4、MS-1086S1自流平型抗冲磨环氧砂浆通过添加20-40%粒径20-100mm的粗骨料可以配制成抗冲磨环氧混凝土,不影响流动性和力学强度。

四、主要性能

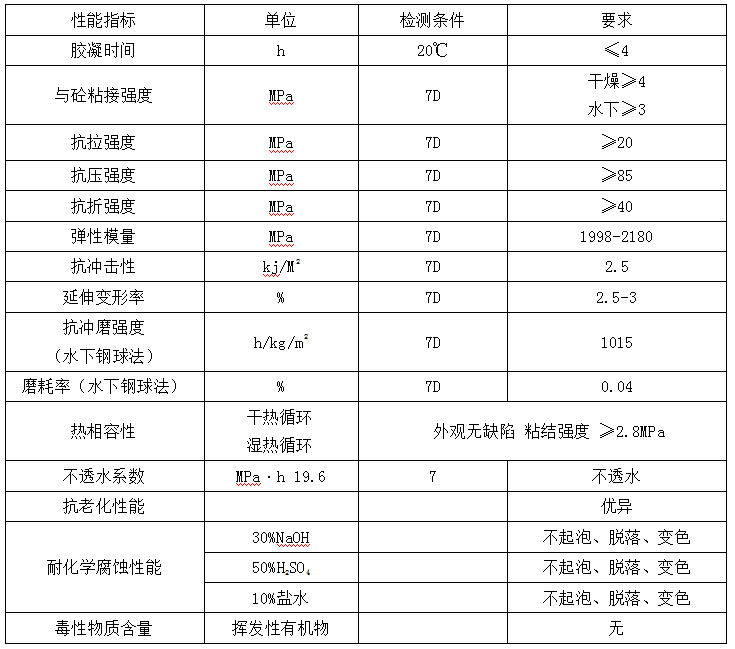

MS-1086S水下抗冲磨环氧砂浆主要力学性能指标

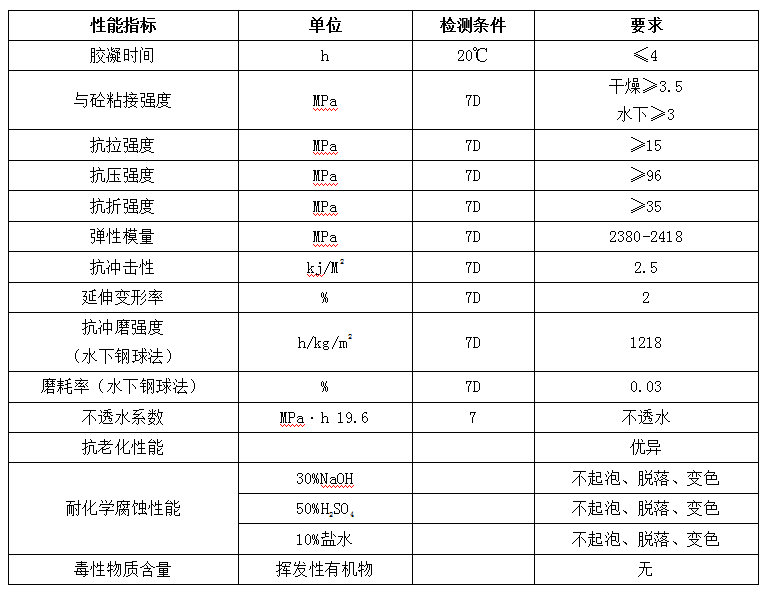

MS-1086S水下抗冲磨环氧混凝土力学性能

(由1086S水下抗冲磨环氧砂浆加20-30%粗骨料配制)

五、干燥、潮湿面施工流程

1. 基层混凝土的处理

1.1 基层混凝土的要求

(1)混凝土的强度等级:做环氧砂浆面层施工时,基层混凝土应达到一定的强度等级,应不低于C25。

(2)混凝土的表面无流动水无压力水渗流要求

1.2 基层混凝土处理要求和方法

(1)清除混凝土表面的灰尘、乳皮、松动颗粒等,处理过的表面应露出新鲜的混凝土骨料,且不对骨料产生扰动,用压力水冲洗干净。

(2)采用有效的打毛方法:打毛深度因混凝土质量而异,控制在1mm~3mm内。宜采用喷砂、混凝土抛丸机、混凝土表面铣刨机等打毛方法或压力水喷毛。用喷砂法时可用粒径为0.8mm~2.0mm硬质中粗干砂,风压为0.5MPa~1.0MPa,喷射距离为30cm~60cm,喷射角度为50°~80°。喷嘴移动速度宜均匀,以免混凝土表面处理不均匀或过度磨损。

1.3 特殊情况的处理

有以下情况者需处理后再打毛:

(1)混凝土表面有超出平面的局部凸起,用磨平机磨平;表面的蜂窝、麻面等缺陷,需用切割机切除薄弱部分。

(2)混凝土表面的裂缝:视裂缝的位置、长度、宽度判定是否需要进行处理,区分裂缝的宽度和类型决定处理方法。确需处理的可沿缝凿出一条宽和深分别为30mm~50mm(或50mm~100mm)的“U”型(或“V”型)槽,清除槽内松动颗粒,用环氧胶泥修补材料回填并压实、抹平。待回填部分的强度不低于周围混凝土的强度时,再打毛处理。

(3)混凝土表面的油渍等污染物,可用汽油、丙酮等有机溶剂或烧碱等碱性溶液洗刷去污。若污染层较深,则需凿除污染层,再回填补强。

2. 拌料工艺与要求

2.1 底涂料拌和

(1)采用或低速(≤300r/min)专用电动搅拌器,在广口容器中拌和。底涂料搅拌器由电钻和搅拌翅叶片两部分组成:

(2)材料拌和量应视施工面积和施工人员组合而定,一般一次拌料量不多于4kg。

(3)拌和时各组分应按配方要求的加料顺序依次倒入拌和容器中,用搅拌器拌和至颜色均匀为止,一般应搅拌3min~5min。

2.2 砂浆拌和

(1)采用专用砂浆拌和机或和面机:转速约为30r/min,砂浆拌和机构示意见图6.4.2-1。卧式拌和杆结构示意图见图6.4.2-2。

(2)拌和量:视施工面积和施工人员组合而定,一般一次拌料量为20kg~40kg。

(3)拌和时配方各组分应按配方要求的加料顺序依次加料,边搅拌边加料,至颜色均匀一致后,再搅拌5min~10min。

(4)遇到施工现场停电、无电源或只需少量材料等特殊情况时,可进行人工拌和。拌和时先把环氧砂浆A组分倒入容器中,用铁铲翻拌2~ 3遍,然后再把适量的B组分分散地倒在A组分上,用铁铲翻拌5min~8min,直至环氧砂浆的颜色均匀一致为止。人工拌和时需要注意容器边角部分的材料必须翻拌均匀。

3. 砂浆涂抹工艺和技术要求

3.1 底涂料的施工工艺和技术要求

(1)选用口齐、根硬、头软、不掉毛的扁形毛刷。新刷使用时应先将不牢固的刷毛搓揉掉,以免影响涂刷质量。

(2)方法:刷涂,一般先由上向下纵向涂刷一遍,再左右横向涂刷,然后对角线交叉涂刷,朂后再收面和修整边角。做到薄而均匀,无流挂、无露底,涂料应随用随拌,如已凝胶,应废弃不再使用,以保证施工质量。底涂料如已失去黏性,应重新涂抹之后再涂环氧砂浆。每次涂刷的面积应视现场气温、人员组合等条件而定。

(3)陈化时间:底涂料涂刷后应陈化20min~60min(视现场温度而定),底涂失去流动性出现粘手时为准,方可涂抹环氧砂浆。

4. 施工工艺和技术要求

4.1 环氧砂浆施工应沿逆水流方向进行,全断面涂抹时宜按先顶面、再侧面、后底面、先上后下的顺序施工。

4.2 大面积施工时,宜采用分块施工法,每一施工块可宽3m~5m,施工块间预留30mm~50mm的间隔缝,待1d~3d环氧砂浆固化后再填补间隔缝。填补施工时要求压实抹平,施工面要与两边的施工块保持齐平,无错台、无明显接缝。

4.3 施工前先在施工块的边缘固定厚度标尺,然后再涂环氧砂浆。施工时要边涂抹、边压实、边找平,涂完环氧砂浆后30min~60min(具体时间视现场温度而定),待砂浆初凝时再进行提浆、收面(表面提浆、收面的时机以环氧砂浆即将失去塑性,仍能压抹出光泽为宜)。

4.4 涂层提浆收面后,表面要求密实、平整,不得有明显的搭接痕迹、下坠、裂纹、起泡、麻面等现象,如果发现应及时处理,严重者必须凿除重抹。

4.5 施工中出现的施工缝应做成斜面(即与水平面成45°),再次施工时,应先将斜面清洁处理并涂底涂料,要着重做好接缝处砂浆的压实、抹平,避免出现冷缝接茬。

4.6 环氧砂浆施工层不脱落、不起皮、不起皱、不流坠等施工性能为宜,拌和好的环氧砂浆超过适用期时,应废弃不再使用。

4.7 环氧砂浆厚度为5mm~20mm。涂层厚度的允许误差范围按表6.5.2的规定执行。

4.8 每一施工层的厚度为5mm~10mm,待前一施工层环氧砂浆完全失去塑性,不再变形时方可进行下一道施工。

5.环氧砂浆涂层的养护

5.1 应保证不同的养护温度,养护期间,涂层应避免受到行车、人踏、撞击以及压力以及流动水的冲刷、雪盖、暴晒等,

5.2 养护龄期一般为7d。

6.环氧混凝土的配制

按照环氧总量砂浆另外可以添加不超过40%的粗骨料,水下为防止配制的水下环氧自流平型混凝土离析并保持流动性,粗骨料加入量不超过30%,粗骨料的粒径大小为5-20mm,配制的MS-1086S水下自流平环氧混凝土力学性能见下表

7. 水下混凝土养护浇筑完成48小时内避免高速水流冲击,其它养护与水下环氧触变型砂浆一致

8. 施工安全与劳动保护

8.1 脚手架的搭设应符合安全要求,验收合格后方可使用,每班施工前要进行安全检查。

8.2 施工用材料应存放在干燥、通风的库房内。防止日光直接照射,并隔绝火源,远离热源,防潮防水。

8.3 施工现场避免使用明火,施工现场要求不进食、不吸烟,有明显疾病或过敏者不得参加环氧砂浆施工。

8.4 不慎将材料溅入眼中,切忌用手揉搓,应及时用清水冲洗。

8.5 施工人员应穿工作服、戴手套,基层混凝土面处理人员应戴防尘面具。

4. 水下环氧砂浆储存时间:3年。

施工图片

柘溪水电厂挑梁鼻坎缺陷修复加固 凤滩水电厂泄洪道过流面修复加固

三板溪水电厂溢流道修复加固

下一页:没有了…